隨著電子系統中元器件密度的提高,設計師通常為了和印制電路板(pcb)上厚度為0.10 mm的焊膏模板配套,而選擇共面度不超過0.10 mm的、同等精密的連接器。然而,市場上有很多共面度值為0.15 mm的連接器,同時共面度值為0.10mm的連接器也由于引腳數量的增加以及特型引腳、直角連接器的引入等原因而難度越來越大。這因此限制了設計師的連接器選擇范圍;或者在本可以優先使用單個連接器時,卻不得不使用多個連接器,或者被迫使用階梯焊膏模板。這兩種選項都增加了系統設計和生產的成本與復雜度。

然而,samtec inc.和phoenix contact的一項研究表明,通過優化焊膏模板的開孔形狀,設計師就可以選擇已廣泛提供的、價格更低的、共面度為0.15 mm的連接器來與更精細的0.10 mm焊膏模板配合使用,同時在良品率為100%的情況下也能滿足ipc-j-std-001 class 2標準的要求。

本文將討論焊膏模板與連接器共面度之間的關系,以及設計師面臨的取舍和制約因素等話題。然后本文將介紹此項研究的情況和相應的結果,以及這些結果在優化設計的時候對成本、空間、性能和可靠性產生的影響。

利用精密加工的焊膏模板來精準地施放一小塊焊膏并不太困難。但隨著連接器引腳數量的不斷增加,同時連接器上的一些引腳需要被做成特定形狀和被做成諸如直角連接等特定的連接類型,連接器與采用精密焊膏模板來施放成形的焊料之間出現了越來越大的匹配困難。主要問題是由于連接器引腳的共面度引起。

簡而言之,“共面度”這一術語是指當連接器被置于平面上時,其高度最高的和高度最低的引線(或引腳)之間的最大距離。好的共面度對于好的焊點至關重要:如果一條引腳或引線的位置太高,它可能就無法與焊膏形成充分的接觸,從而導致焊點在機械上出現虛焊或出現完全電氣連接開路的漏焊。大多數規范都要求共面度在0.10mm和0.15mm之間。

通過利用正確的工藝和工具,就能夠為多數應用持續地構建共面度為0.15 mm的連接器。然而,由于引腳數量的增加,特別是一些連接器的引腳發展成為了特定的形狀,或者它們需要以特定角度(如雙排、直角)來進行連接時,要達到0.10 mm的共面度就更為困難。維持這種較低的共面度會增加連接器成本。

如今的大型電路板都包括超過3000個元件和體積更小的、更高集成度的電子器件,使得本已緊張的板上空間變得更加密集,其結果是元器件引腳之間的間距也越來越小,設計師現在也在更多地考慮采用厚度為0.10 mm的焊膏模板。如果使用更厚的焊膏模版,那么引線或焊盤之間就會存在較高的焊橋風險。然而,設計師很難找到既滿足0.10mm共面度規格要求,同時又具有足夠引腳數及合適外形尺寸的連接器。

當然,設計師的確也可以選擇其他解決方案。如他們可以采用階梯化焊膏模板,用薄一點的焊膏模板來應對小節距元件,而用更大一些的模板來支持連接器。這就解決了問題,但焊膏模板成本就會變得更高,同時還有可能無法適用于焊錫階梯兩側元器件之間空間不足的應用。根據通常的經驗來看,兩個階梯開孔之間的距離應該為階梯厚度的36倍。

另一種選擇是使用多個連接器。連接器的引腳數量越少,就越容易使其滿足更為緊密的共面度規格。但是多個連接器又增加了成本,同時增加了布局復雜性并帶來可靠性問題。此外,盡管連接器可能滿足0.10 mm共面度要求,但厚度為0.10 mm的焊膏模板意味著更低的焊料高度,從而導致焊點機械強度可能不夠高。

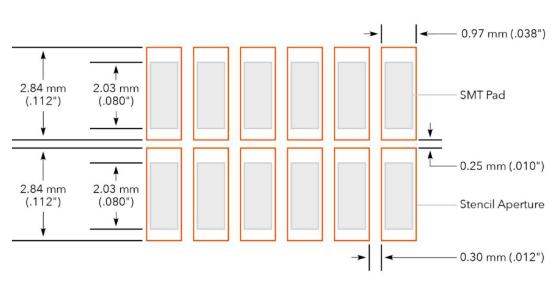

為了最低限度地采用這些折衷方案,samtec和phoenix contact針對三個系列的連接器研究了通過修改焊膏模板開孔所產生的效果。這些研究使用了一個厚度為0.15 mm和1:1開孔的模板,從而使沉積焊料的尺寸和形狀與銅焊盤一致。隨后在這些實驗中增加了兩種厚度為0.10mm的、但開孔更大的模板,并在接下來的研究中制作并選用了共面度在0.10 mm和0.15 mm范圍內的連接器。

這項研究涉及將焊膏模板開孔的大小調整到超出焊盤尺寸來進行套印,以增加焊料量并形成更好的連接,但不多到導致焊橋或在電路板表面留下焊球。為實現這一目標,這項研究依賴于回流焊過程中的焊膏在達到其液化溫度后,在加熱的焊盤上形成凝結的趨勢。例如,為了確保在共面度為0.152 mm的 ftsh連接器樣品與厚度為0.10 mm焊膏模板之間形成良好的焊點,最佳開孔為2.84 mm x 0.97 mm。

基于這些結果,可以清楚地看到設計人員在使用厚度為0.10 mm的焊膏模板時,應當再次考慮采用最大共面度值為0.15mm的連接器。如果已經確定了用最佳模板開孔來支持組合模式,就可以采用眾多現成可用的連接器而擴大了選擇范圍,并可避免在受到限制的范圍內選用昂貴的替代品。如果最佳開孔無法在網上獲得或尚未確定,那么很重要的是在設計流程之初就要去聯系連接器制造商來確定最佳開孔,或為任何已確定的應用找出更合適的解決方案。